В статье рассматривается линия автоматического производства оконного трехслойного бруса. Ключевые слова: автоматическая линия, система автоматизации, частотный преобразователь, электродвигатель, клееный брус.

Для производства оконного трехслойного клееного бруса используется переменно поточная линия, оснащенная гибкой связью и пультом управления, для автоматического контроля и регулирования. Она выполняет следующие операции:

- Механизированная подача пиломатериала;

- Поперечный раскрой с вырезкой дефектных мест;

- 4-х стороннее продольное фрезерование;

- Формирование шипов и проушин по торцам;

- Сращивание;

- Формирование профиля.

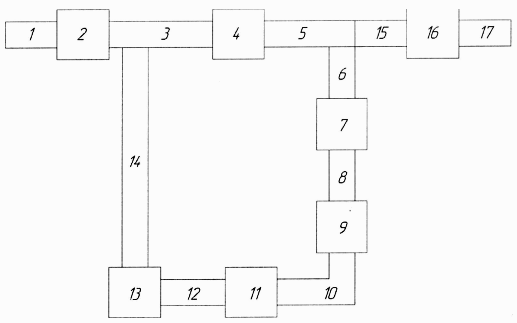

Доски поштучно (рис. 1) роликовым конвейером 1 подаются к станку 2, на котором производится торцовка с вырезкой дефектных мест. Через конвейер 3 заготовки поступают к четырехстороннему продольнофрезерному станку 4.

Затем детали с конвейер 5 поступают на конвейер 6 шипорезного станка 7, на котором происходит формирование шипов и проушин по торцам. После этого шипы и проушины обрабатываются клеем с помощью клеенаносящего станка 9, который предназначен для нанесения белковых, карбомидных, мочевиноформальдегидных и резорциновых клеев на минишип для сращивания и на торцы брусков, подготовленных для склеевания, а затем сращиваются по длине и прессуются на прессе 11.

Потом ламель калибруется на калибровально - шлифовальном станке 13, и на участке 14 происходит сращивание бруса в ваймах. Далее деталь снова проходит через четырехсторонний продольнофрезерный станок 4 и далее поступает в обрабатывающий центр 16 для конечной обработки и создания необходимого профиля. С помощью программного управления выбирается режим работы, профиль или угол обработки детали. После конечной обработки изделие складируется на разгрузочный стол.

Рис. 1. Структурная схема автоматической линии производства оконных блоков: 1,3,5,6,8,10,12,14,15,17 - Конвейер Б22-3; 2 - дисковый торцовочный станок CFS-18L/R; 4 - Четырехсторонний продольно-фрезерный станок 4РМ180/4; 7 - Шипорезный станок TSK 15Р; 9 - Клеенаносящий станок WT-25Q; 11 - Пресс для линии сращивания PSK 3100; 13 - Калибровально - шлифовальный станок GRIGGIO GC 110 (2RR); 16 - Обрабатывающий центр STETON модель TF2-270E

Система автоматизации производства трехслойного клееного бруса включает в себя два датчика скорости и четыре датчика перемещения заготовок по конвейеру, логический контроллер SIMATIC S7-200 с платой ввода ЕМ-231, с платой вывода ЕМ-232, переключатель SA режима ручной подачи на автоматический режим подачи, магнитные пускатели КМ1, КМ2, КМЗ, КМ4,КМ5 электродвигатели фрезерных агрегатов M1 и М2, электродвигатели приводов станка М3 и М4, электродвигатель конвейера подачи заготовок.

Электрическая схема автоматики загрузочного стола в начальный период процесса обработки работает в ручном режиме управления с последующим переводом переключателем SA в автоматический режим. Двигатели, их схема управлении, локальный контроллер и персональный компьютер получают питание через автоматический выключатель QF1. Фрезерные агрегаты приводится в движение от трёхфазных асинхронных двигателей.

Чтобы включить их в работу необходимо врумную нажать выключатель SB1 и SB3, при этом по даётся питание на электромагнитные реле, которое замыкает соответствуюнще контакты. В обход выключателей SB2 и SB3 также имеется контакт КМ1 и КМ2, после его замыкания удерживать кнопку не требуется. Питание подаётся не на электродвигатели, а на частотные преобразователи, которыми управляет контроллер. Его роль здесь – плавное включение двигателя в работу и изменение скорости фрезерных агрегатов в зависимости от текущих параметров технологического продесса. Двигатели защищены от перегрузок тепловыми реле. В аварийной ситуации реле размыкают свои нормальнозамкнутые контакты в цепях питания реле. Процесс управления фрезерованием по наружному контуру собранной конструкции происходит аналогично.

Управление конвейером подачи происходит следующим образом. Электродвигатель приводит в движение исполнительный механизм. Питание на него подаёт тиристорный пускатель. Управлять им можно в ручном либо в автоматическом режиме. Чтобы увеличить скорость подачи в ручном режиме необходимо нажать и держать выключатель электромагнитного реле КМ5 получит питание. При этом нормальноразомкнутый контакт КМ5 разомкнётся нормально контакт КМ5 (защита от противовключения). Автоматический режим осуществляется подачей питания от контроллера на реле КМ5 в обход кнопки SB5. Исполнительный механизм снабжён конечным выключателем SQ5. Все электродвигатели имеют заземление.

Автор: Корнев Д.А. г. Воронеж, Россия riobik790@gmail.com

Не упустите возможность быть в курсе последних технологических новинок и инженерных трендов! Подпишитесь на наш Telegram-канал "Инженерное дело" и получайте первыми увлекательные статьи

и другие эксклюзивные материалы.Наш Telegram-канал: Инженерное дело