Приведены результаты анализа приводов современных грузонесущих конвейеров. Отмечены перспективы применения асинхронного двигателя с тиристорным преобразователем частоты для управления скоростью конвейера.

Введение. Достижение устойчивых положительных тенденций в развитии промышленности Украины в немалой степени связано с разработкой и внедрением современных средств автоматизации производства, в том числе автоматизированных линий и комплексов, технико-экономические показатели которых в значительной степени определяются применяемым приводом. Важную роль при этом выполняет широкое внедрение преобразователей и микропроцессорной техники для управления приводами подвесных конвейеров, режимы работы которых, существенно влияют на энергетические показатели, механические характеристики и динамические режимы работы конвейера. Остановка конвейерной системы приведет к остановке производства и срыву выпуска продукции.

Подвесные конвейеры являются основными и наиболее распространенными средствами для внутрицехового и межцехового транспортирования самых различных грузов и межоперационной передачи изделий в поточном производстве различных отраслей промышленности – машиностроительной, резинотехнических изделий, металлургической, радиотехнической, текстильной, легкой и др. [1]. Эти конвейеры служит для непрерывного транспортирования штучных грузов по замкнутому контуру сложной, в большинстве случаев пространственной трассы. Подвесным он называется потому, что грузы размещаются на подвесках или в коробах, подвешенных к кареткам или тележкам, движущимся по подвесному пути.

По основному признаку – способу соединения тяговой цепи с подвеской, на которой находится транспортируемый груз, и по характеру перемещения грузов подвесные конвейеры разделяют на следующие типы:

1. Подвесной грузонесущий конвейер, имеющий каретки с подвесками для грузов, прикрепленные к цепи и перемещающиеся по постоянной трассе подвесных путей, вдоль которых движется тяговая цепь.

2. Подвесной толкающий конвейер, у которого тележки с подвесками для грузов, не прикреплены к тяговой цепи и движутся по отдельному подвесному пути при помощи толкателей. Последние закреплены на тяговой цепи и толкают находящиеся перед ними тележки с грузами. Цепь с каретками и толкателями движется по тяговому подвесному пути, а тележки с грузами – по самостоятельному грузовому пути, который может иметь различные ответвления.

3. Подвесной несуще-толкающий конвейер, который представляет собой комбинированное сочетание грузонесущего и толкающего конвейеров. У конвейера этого типа к тяговой цепи прикреплены каретки с крюкамитолкателями, имеющими предохранительные запоры. Подвеска с грузом прикреплена к грузовой тележке и перемещается на одних участках трассы проталкиванием (как у толкающего конвейера), а на других – в подвешенном состоянии на крюке каретки (как у грузонесущего конвейера).

4. Подвесной грузоведущий (грузотянущий) конвейер, у которого транспортируемый груз размещается на напольной тележке, передвигаемой по полу цеха или склада. Тележка имеет вертикальную ведущую штангу; со штангой сцепляется захват или толкатель, укрепленный на каретке, которая присоединена к тяговой цепи и перемещается по подвесному пути.

5. Подвесной несуще-грузоведущий конвейер, у которого напольная тележка шарнирно прикреплена к каретке, движущейся вместе с цепью по подвесному пути. На одних участках трассы тележка с грузом перемещается по полу помещения, как у грузоведущего конвейера, а на других, – например при переходе на другой этаж или через проезд, поднимается и транспортируется в подвешенном состоянии.

По характеру привода различают одноприводные и многоприводные конвейеры, а по типу тягового элемента – цепные (получившие наибольшее распространение) и канатные. Несмотря на значительное различие в характере перемещения грузов и способе соединения тяговой цепи с подвеской, конструкции отдельных элементов подвесных конвейеров всех типов имеют много общего. Максимальная унификация их является важнейшей задачей. Тяговые цепи, приводы, поворотные и натяжные устройства для конвейеров всех типов имеют одинаковые конструкции. Различные конструктивные исполнения характерны для ходовых путей, кареток, тележек [1].

Подвески загружаются и разгружаются на ходу конвейера автоматически или вручную. Замкнутый контур подвесного пути конвейера позволяет транспортировать грузы почти на всем его протяжении, сводя до минимума незагруженные участки. Подвешенные на конвейере грузы могут во время транспортирования подвергаться различным технологическим операциям: механической очистке в пескоструйных или дробеструйных камерах, мойке или травлению в химических ваннах, сушке в покрасочных и сушильных камерах, термообработке, складированию, комплектации, сборке и т.п.

Скорость подвесных конвейеров составляет 0,1-30 м/мин, а грузоведущих – до 45 м/мин. Масса перемещаемых грузов колеблется от нескольких граммов до тонн, длина грузов достигает в некоторых случаях нескольких метров [1]. Наибольшее распространение на практике получил подвесной цепной грузонесущий конвейер.

Для повышения надежности машин непрерывного транспорта необходимо решить комплекс различных проблем, включающих создание конструкционных материалов с необходимыми физико-механическими свойствами, совершенствование технологии изготовления, сборки, контроля и регулировки машин, совершенствование методов расчета и проектирования металлоконструкций, приводов и машины в целом, а также повышения надежности цепей и средств автоматики. Одной из важнейших проблем является обоснованный выбор привода и системы его управления.

Основным требованием, определяющим выбор электрического привода конвейерных установок, является обеспечение приемлемых условий пуска и разгона тягового органа конвейера.

Цель работы – определение унифицированных подходов к управлению приводом подвесных грузонесущих конвейерных систем.

Характеристика основных элементов приводов конвейерных систем. В настоящее время наиболее распространенным типом привода цепных конвейеров является нерегулируемый электропривод переменного тока на основе асинхронных машин преимущественно с короткозамкнутым ротором [2- 5]. Асинхронный электропривод при этом должен обеспечивать плавное экономичное регулирование скорости с широким диапазоном, большую частоту включений и реверсов с высоким быстродействием в переходных режимах.

При пуске асинхронного электродвигателя происходят сложные динамические процессы. Токи в двигателе не мгновенно достигают установившихся значений, а поэтому и моменты, развиваемые в этот переходной период, существенно отличаются от рассчитанных по статическим характеристикам, так как электромагнитный момент асинхронного двигателя определяется векторным произведением потокосцепления статора на ток статора.

Магнитные поля от вынужденной и свободных составляющих тока, взаимодействуя друг с другом в условиях непостоянства их взаимного расположения, создают электромагнитный переходной момент асинхронного двигателя, имеющий, как правило, колебательный характер с максимальными значениями, намного превышающими рассчитанные по статическим характеристикам [6].

Вследствие чего величина динамического момента может в несколько раз превышать номинальную (максимальные ударные моменты превышают пусковые в 2-3 раза). При этом трогание конвейера с места происходит рывком, и возникают значительные перенапряжения в механической части, что сказывается на сокращении сроков службы отдельных элементов конвейера. Кроме того, в длинных конвейерах наличие зазоров в узлах приводит к значительным механическим ударам.

Для плавного пуска и регулирования скорости часто применяется реостатное управление асинхронным двигателем с фазным ротором. Однако при реостатном способе управления двигателем плавность пуска обеспечивается только за счет увеличения числа пусковых ступеней, что вынуждает использовать громоздкие релейно-контакторные панели с большим количеством тяжелой коммутирующей аппаратуры.

Широко распространенный параметрический способ регулирования скорости и момента двигателя, осуществляемый с помощью регуляторов напряжения статора и тока ротора, позволяет получить достаточно жесткие механические характеристики привода. В частности, для приводов конвейеров большой и средней протяженности эта система управления позволяет получить низкую ползучую скорость для выборки величины зазоров в редукторе и в звеньях цепи, осуществить пуск конвейера с ограниченным ускорением [5]. Однако данный способ не позволяет получить широкий диапазон регулирования скорости конвейера при использовании серийных асинхронных электродвигателей.

Для достижения необходимых технологических параметров конвейеров наиболее перспективными являются методы частотного управления электроприводом. Данное управление позволяет регулировать скорость конвейера в зависимости от параметров технологического процесса. Режим работы асинхронного двигателя при заданной частоте определяется напряжением или током (потоком) статора и значением абсолютного скольжения.

Частотно-регулируемый асинхронный электропривод цепных конвейеров может быть задействован в реализации самых различных технологических процессов, требующих плавного регулирования скорости в широких пределах: обжиг нанесенных покрытий, покраска, программное управление сборочными конвейерами и т.д. При этом значительно может быть улучшено качество изготовления изделий. Но главное состоит в том, что при переходе на частотное регулирование скорости электродвигателей появляется возможность оптимизировать режим работы технологического оборудования.

Частотное управление дает максимальный эффект энергосбережения и обеспечивает щадящий, ресурсосберегающий режим эксплуатации как технологического, так и электрического оборудования при значительно сниженных нагрузках и динамических воздействиях, которые в свою очередь, способствуют повышению в несколько раз ресурса работы и снижению эксплуатационных затрат на ремонт. Применение управляемых преобразователей частоты позволяет создавать установки с высокими динамическими свойствами и минимальными добавочными потерями [7].

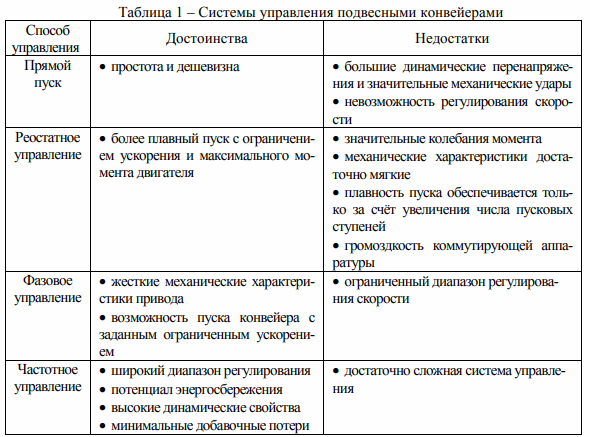

Анализ систем управления приводами конвейеров. Сравнительный анализ систем управления подвесными конвейерами представлен в табл. 1.

По отзывам энергослужб многих предприятий, в частности, ГП „Одесский припортовый завод”, ГП НПКГ „Заря-Машпроект” (г. Николаев), концерна „Стирол” (г. Горловка, Донецкая обл.) применяемые электроприводы технологического оборудования преобразователи частоты позволили реально сэкономить от 20 до 40 % потребляемой энергии [8].

Выводы.

1. В настоящее время, как в отечественной, так и в зарубежной практике, уделяется большое внимание надежности работы транспортирующих машин, в том числе за счет совершенствования систем управления.

2. Наиболее отвечающим современным требованиям является регулируемый привод конвейера, который может быть создан на основе асинхронного двигателя с тиристорным преобразователем частоты.

3. Одним из перспективных направлений исследований следует считать изучение динамических режимов работы конвейера, возникающих при его пуске и торможении, а также при сбросе и набросе нагрузки.

Список литературы:

1. Спиваковский А.О., Дьячков В.К. Транспортирующие машины. – М.: Машиностроение, 1983. – 487 с.

2. Соловьев А.С., Соловьев В.С. Автоматизированный электропривод конвейеров. – Л.: Изд. ЛГИ, 1977 – 65 с.

3. Ключев В.И., Терехов В.М. Электропривод и автоматизация общепромышленных механизмов. – М.: Энергия, 1980. – 360 с.

4. Булгаков А.А. Частотное управление асинхронными двигателями. – М.: Энергоиздат, 1982. – 216 с.

5. Ключев В.И., Терехов В.М. Электропривод и автоматизация общепромышленных механизмов: Учебник для вузов. – М.: Энергия, 1980. – 360 с.

6. Шубенко В.А., Браславский И.Я. Тиристорный асинхронный электропривод с фазовым управлением. – М.: Энергия, 1972. – 200 с.

7. Клингер К. Трехфазный асинхронный электропривод с высокими динамическими свойствами // Техн. електродинаміка. – 2000. – №1. – С. 55-58.

8. Радимов С.Н. Потенциал энергосбережения и его реализация средствами электропривода // Техніка АПК. – 2004. – №8. – С. 59-63.

Авторы: И.А. ШВЕДЧИКОВА, канд. техн. наук, С.М. ГОЛУБЕВА

Не упустите возможность быть в курсе последних технологических новинок и инженерных трендов! Подпишитесь на наш Telegram-канал "Инженерное дело" и получайте первыми увлекательные статьи

и другие эксклюзивные материалы.Наш Telegram-канал: Инженерное дело